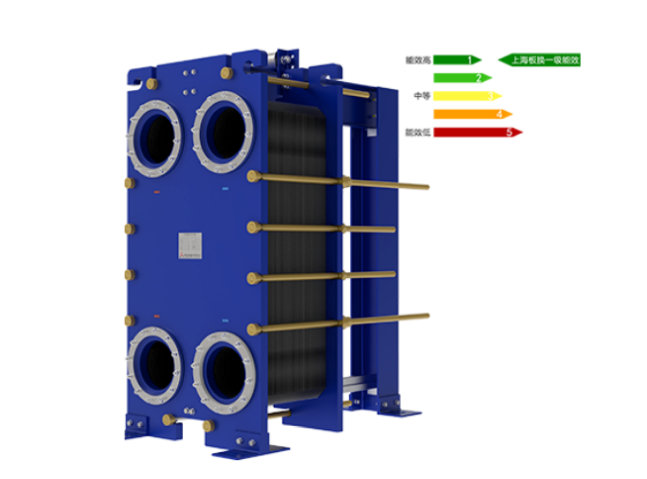

Dans la production industrielle, les échangeurs de chaleur à plaques sont essentiels au transfert de chaleur et au bon déroulement des processus. Ils transfèrent l'énergie des fluides à haute température vers les fluides à basse température, permettant ainsi une production efficace et performante. Leur large application dans de nombreux secteurs souligne l'importance de choisir le bon environnement opérationnel pour optimiser l'efficacité de l'échangeur de chaleur, garantir sa longévité et maintenir des performances optimales.

1. Caractéristiques du support

Avant de sélectionner unéchangeur de chaleur à plaquesIl est essentiel d'analyser la composition chimique du fluide d'échange thermique afin de détecter toute substance corrosive, telle que les acides (acide sulfurique, acide chlorhydrique), les bases (hydroxyde de sodium) ou les sels (chlorure de sodium). Par exemple, dans les usines chimiques, les liquides résiduaires peuvent contenir de faibles concentrations d'acide chlorhydrique (0,5 à 1 %) et de sels d'acides organiques. Une analyse chimique approfondie permet de choisir le matériau le plus adapté, comme des plaques en alliage de titane, pour résister à la corrosion.

Dans des industries comme l'agroalimentaire, où le pH du milieu est quasiment neutre (par exemple, la production de yaourts), des plaques en acier inoxydable suffisent, garantissant un transfert thermique optimal et une durée de vie prolongée. De plus, la détection des impuretés présentes dans le milieu, telles que les particules solides, est cruciale pour éviter tout dépôt à la surface des plaques, susceptible de réduire l'efficacité.

2. Conditions de température

Il est essentiel de mesurer avec précision les températures d'entrée et de sortie du fluide caloporteur. Dans les systèmes de chauffage, par exemple, la température de l'eau chaude peut varier de 100 °C à 120 °C et descendre à 70 °C à 80 °C après l'échange thermique. Comprendre les fluctuations de température est crucial pour choisir un modèle d'échangeur thermique capable de supporter des variations extrêmes sans compromettre l'intégrité structurelle.

3. Conditions de pression

Maintenir la pression de service de l'échangeur thermique dans la plage nominale est essentiel à la sécurité. Par exemple, dans les raffineries de pétrole, où la pression du fluide peut atteindre 1,5 MPa, le choix d'un échangeur thermique d'une valeur supérieure à cette valeur garantit un fonctionnement sûr. La surveillance des fluctuations de pression, notamment dans les systèmes équipés de pompes, est nécessaire pour éviter d'endommager les joints et garantir la stabilité.

4. Caractéristiques d'écoulement

Le débit a un impact direct sur l'efficacité de l'échange thermique et la perte de charge du système. Pour les petits systèmes, comme les unités CVC commerciales, le débit peut être de quelques mètres cubes par heure, tandis que les systèmes industriels plus importants peuvent atteindre des milliers de mètres cubes par heure. La stabilité du débit garantit des performances d'échange thermique constantes.

5. Facteurs environnementaux externes

L'espace d'installation et les conditions environnementales environnantes, telles que la température, l'humidité et les sources de vibrations, doivent être pris en compte. Par exemple, dans les espaces restreints comme les salles des machines des navires, un échangeur de chaleur compact est nécessaire pour s'adapter à l'environnement tout en laissant de la place pour la maintenance.

Conclusion

En prenant en compte les caractéristiques du milieu, les conditions de température et de pression, les propriétés d'écoulement et l'environnement d'installation,échangeur de chaleur à plaquespeut être sélectionné pour assurer un fonctionnement efficace et durable.

Date de publication : 29 septembre 2024